随着储能产业的高速发展,行业竞争日趋激烈,提升生产效率、增强智造能力、保障高效交付,成为储能企业构筑核心竞争力的关键。继PCS产线全面革新之后,奇点能源模组PACK产线也完成了智造升级,以设备自动化、工具智能化、工艺精细化、安全智慧化、管理精益化为五大支柱,实现了产能与品质的双重飞跃。

一、设备自动化:

精准作业,效率大幅提升

模组产线的核心挑战之一在于电芯上料的精度、效率与兼容性。产线升级后,奇点能源为负责电芯上料的机械臂配备了一副“智慧眼镜”——双目结构光立体相机(3D激光振镜视觉扫描系统)。

相较于以往的2D视觉系统,3D视觉系统能够清晰感知目标物X、Y、Z三个方向的坐标位置及对应坐标轴的旋转角度,无需额外配置测距仪,即可实现电芯空间位置的微米级定位,极大提升了末端抓取精度。

同时,3D视觉系统具备更宽广的视野,并且在大视野下仍然具备高分辨率。只需将电芯放置在规定的上料区域内,即可自动完成识别与定位,无需传统2D视觉系统下进行二次定位或多次拍照。这不仅显著降低了操作难度,也降低了对电芯来料包装规格的敏感性,更大幅提升了电芯上料的兼容性和工作效率。

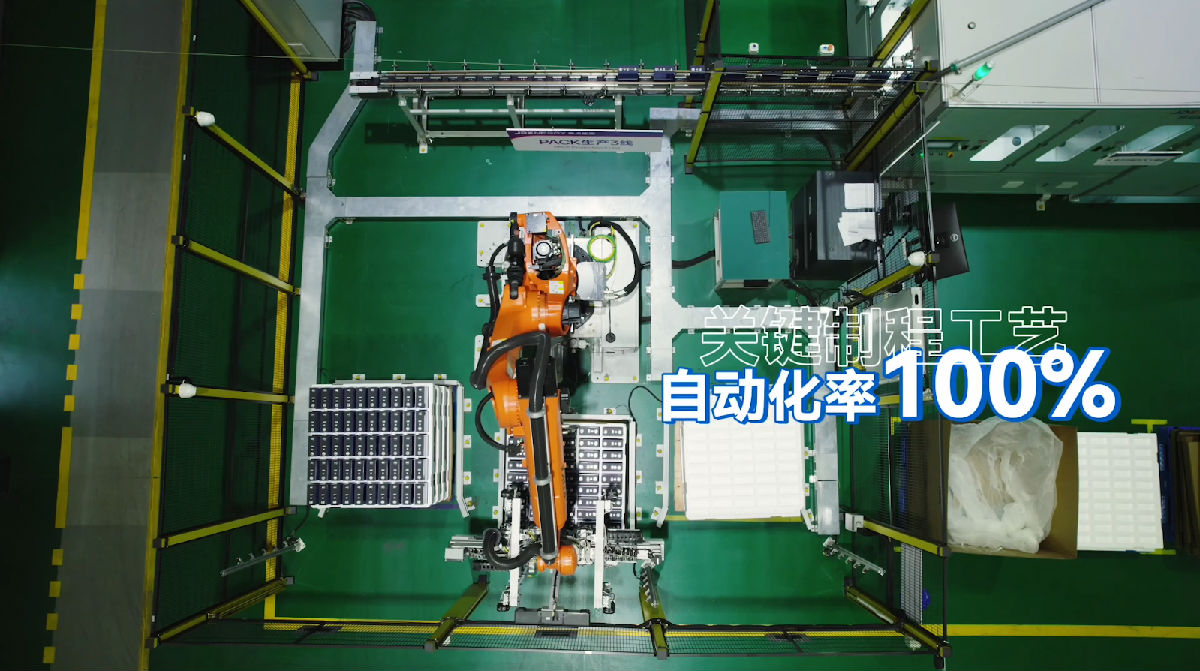

更重要的是,此次产线升级实现了关键过程100%自动化。从电芯上线、OCV测试、电芯翻转、气凝胶粘贴、模组堆叠到模组合并,以往至少需要6至8名操作人员密集参与,如今完全由自动化设备高效完成。这不仅避免了人工操作可能导致的失误,有效提升了产品一致性与可靠性,更显著提升了产线的整体运行效率和交付能力。

二、工具智能化:

行业顶配,引领精度革命

在PACK组装中,螺钉拧紧工艺是确保电气连接可靠性和结构强度的关键工序,其扭矩精度与一致性至关重要。奇点能源秉承精益求精的理念,全线引入了行业“天花板”级别的智能拧紧枪,可确保每颗螺钉的准确性和一致性。

同时,在关键工艺中同步配套基于红外视觉系统的拧紧过程防呆防错系统。依托工位上方部署的红外视觉相机与拧紧枪上安装的红外标靶,系统可准确定位操作人员的持枪姿态与当前需要拧紧的螺钉位置,不仅能够实时检测螺钉拧紧顺序,更能有效管控拧紧作业的一致性和稳定性。

当每颗螺钉拧紧作业完毕之后,只有拧紧结果完全符合预设工艺规范时,系统屏幕才会亮起绿色信号,并解锁下一步工序的操作权限,从而为产品可靠性提供坚实保障。

三、工艺精细化:

智能把控,筑牢品质防线

模组 PACK 产线关键制程工艺的提升,是筑牢产品品质防线的关键支撑。此次产线升级,聚焦模组激光焊接、焊后3D视觉检测、液冷板3D视觉检测等关键制程工艺,通过智能化升级,构建了全流程闭环质控体系。

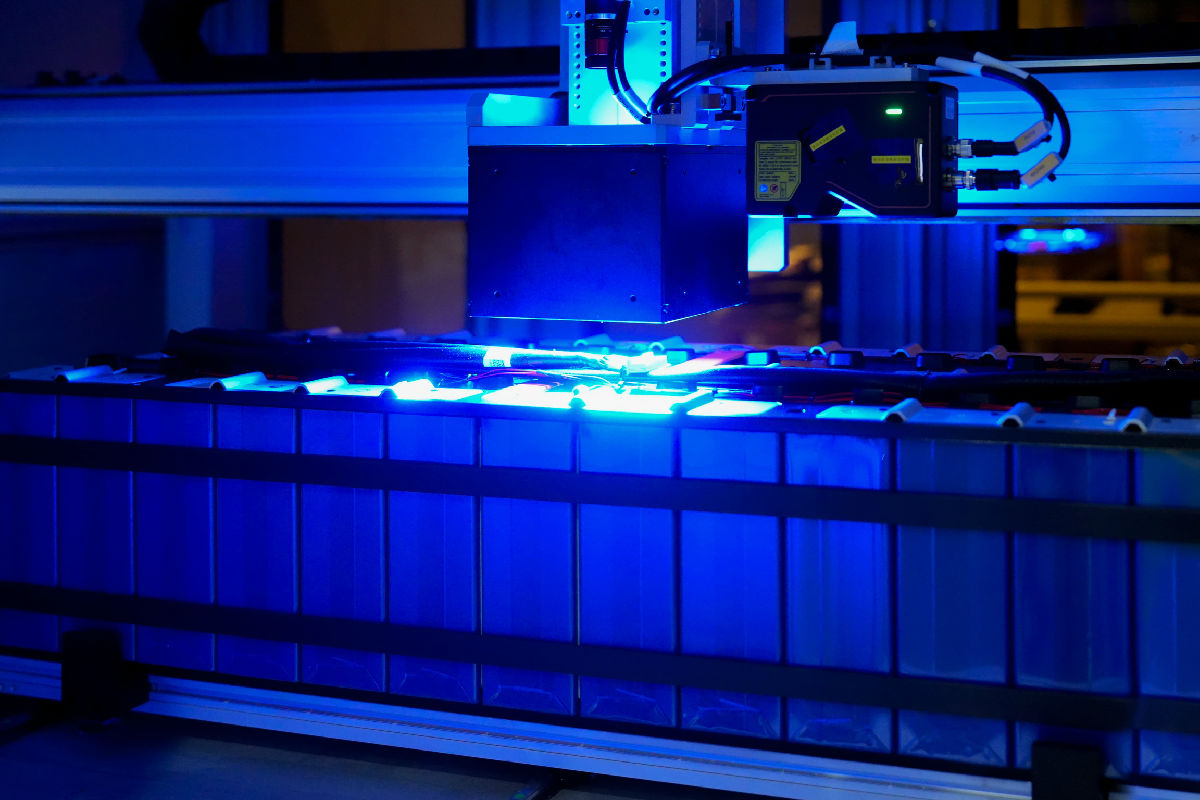

在激光焊接工艺中,创新性采用 4+2环形光斑激光焊接工艺。相较于传统焊接工艺,它能够使激光能量分布更均匀,大幅缩小焊接过程中对电芯极耳与汇流排的热影响区域,有效避免局部过热导致的电芯损伤风险。该工艺不仅将焊接效率提升了 30%-50%,更实现了焊渣飞溅率降低90%,从工艺源头上确保了产品的稳定性和可靠性。

焊后 3D 视觉检测系统的部署,构建了焊接质量的 “智能把关” 防线。依托高精度 3D 视觉扫描技术,系统可对焊接后的模组接头进行全方位、无死角的三维形貌扫描,精准捕捉焊缝宽度、熔深、余高、下榻等参数,并与预设的工艺标准数据库进行实时比对分析,快速识别缺陷并标记。只有检测数据完全符合工艺规范的模组,才能解锁流转权限进入下一工序,从而彻底杜绝了不良品流入后续制程。

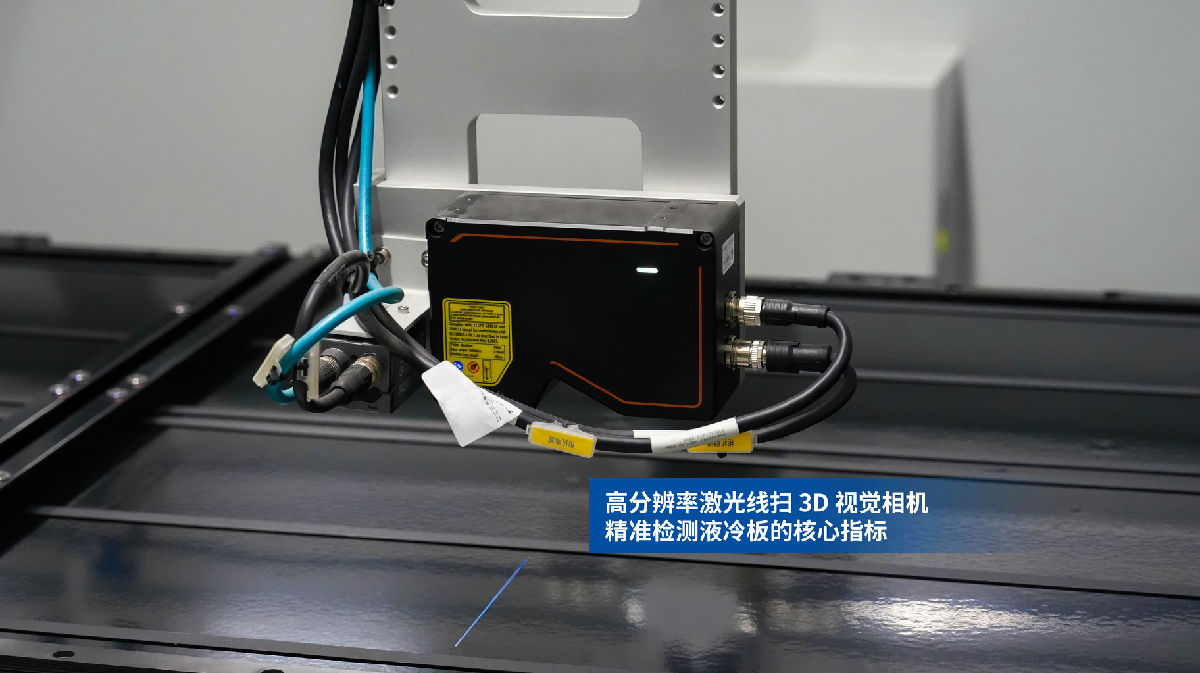

此外,该产线新增液冷板 3D 视觉检测工位,通过高分辨率激光线扫 3D 视觉相机,对液冷板的平面度、尺寸公差等核心指标进行精准检测,确保液冷板与模组的贴合间隙控制在微米级范围内,有效避免因装配误差导致的散热不均等风险,保障储能系统在高负荷运行场景下的散热性能稳定,进一步提升了产品全生命周期的可靠性。

四、安全智慧化:

AI赋能,强化安全屏障

安全是智能制造的重要底线。随着模组 PACK 产线自动化、智能化水平的大幅提升,设备高速运转、人机协同场景逐步增多,亟需提升安全防护的全面性、精准性与前瞻性。此次产线升级,针对高风险工站(电芯上料、模组入箱),重点引入AI视觉安全防护系统,构建了全方位、低误判的安全防护体系,为产线稳定运行筑牢了安全屏障。

AI 视觉安全防护系统,依托高清视觉采集模块、AI 人形识别算法,能够对电芯上料、模组入箱工站的机器人运动区域进行 24 小时监测,实现对人员闯入的全方位、无死角精准识别。无论是人员违规闯入作业区域,还是在设备运行期间擅自进入区域内进行维修操作,系统都能在毫秒级时间内捕捉到异常信号,立即触发设备紧急停机与声光报警机制,从源头杜绝安全隐患。

更具优势的是,该系统在传统人形检测基础上,融入了机器学习能力,能够通过持续学习产线环境中的设备轮廓、物料形态、工具摆放等场景特征,不断优化识别模型,大幅降低误判率,避免因不必要的停机影响产线效率。这种 “越用越智慧、越用越安全” 的自适应能力,让安全防护既精准又灵活,实现了安全保障与生产效率的双向兼顾。

五、管理精益化:

人岗匹配,质量追溯无忧

模组PACK产线自动化与智能化水平的提升,对操作人员的专业技能及管理的精准性提出了更高要求。奇点能源全面部署了先进的数字化人员管理系统,实现了人员管理的精益化。

(1)人岗匹配:系统将人员考评后的技能资质与作业工位进行信息绑定,所有工位的人员在上岗操作前均需通过数字化人员管理系统登录工位。当系统确认该人员的技能资质和身份信息与当前操作工位完全匹配后,系统才会激活该工位的设备操作权限,该人员才能正常作业,作业过程数据才能正常上传。

(2)质量追溯:系统将人员的作业信息(如操作人员、时间、关键动作、质量数据)与其操作的每一个具体产品进行强关联,建立产品级的质量与责任可追溯机制,极大提升了产品交付质量。

通过设备自动化、工具智能化、工艺精细化、安全智慧化、管理精益化五大维度的升级,奇点能源PACK产线实现了产能跨越式提升,由原先的10PPM跃升至20PPM。这意味着,该产线每分钟可处理20颗电芯,按单PACK配置104颗电芯计算,单班(10小时)可产出PACK 111个,相当于每5.2分钟即可生产1个PACK包。

该产线升级后,可无缝兼容集装箱式储能系统、工商业储能系统所需的差异化PACK规格,单线年产能突破5.2GWh,可充分满足多元化场景交付需求。

在“制造”到“智造”的进阶之路上,奇点能源各制造基地将逐步完成基于自动化、数字化、智能化的智造升级,协同达产后,公司总产能将跃升至20GWh/年,为全球化战略的加速推进提供坚实的产能保障。